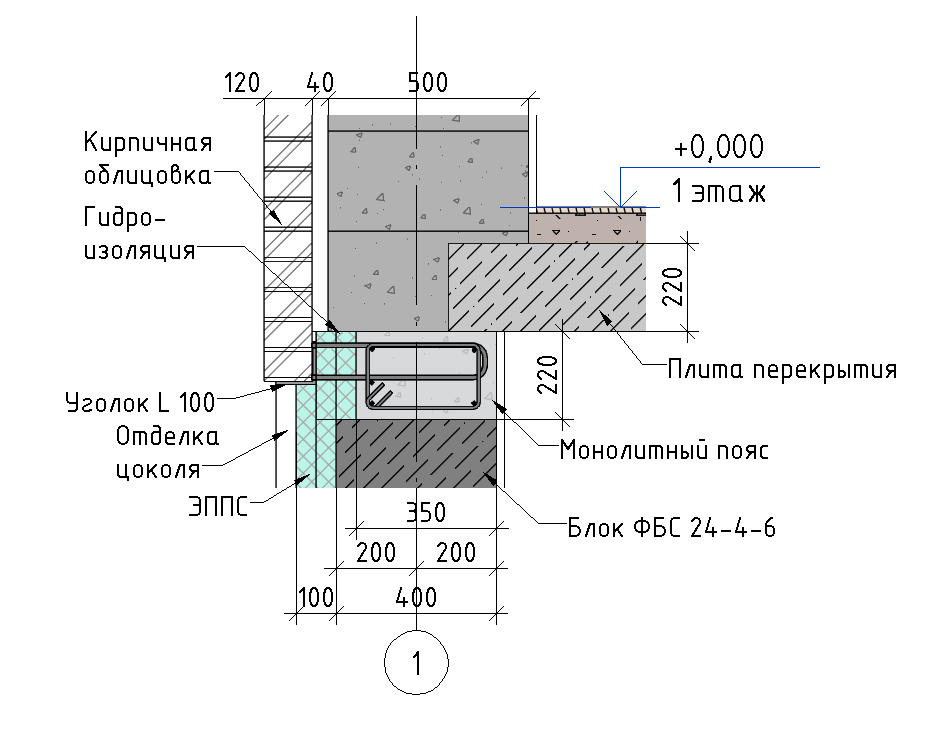

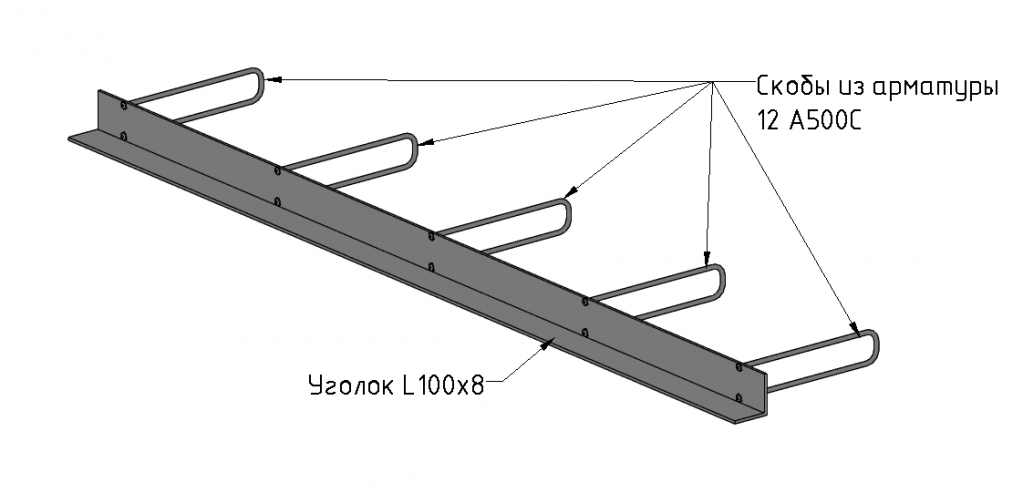

Развитием узла 2.1 является узел 2.2.От предыдущего варианта он отличается тем, что кирпичная облицовка опирается не на монолитный пояс, а на уголок L 100х8:

Такое решение свободно от многих недостатков узла 2.1:

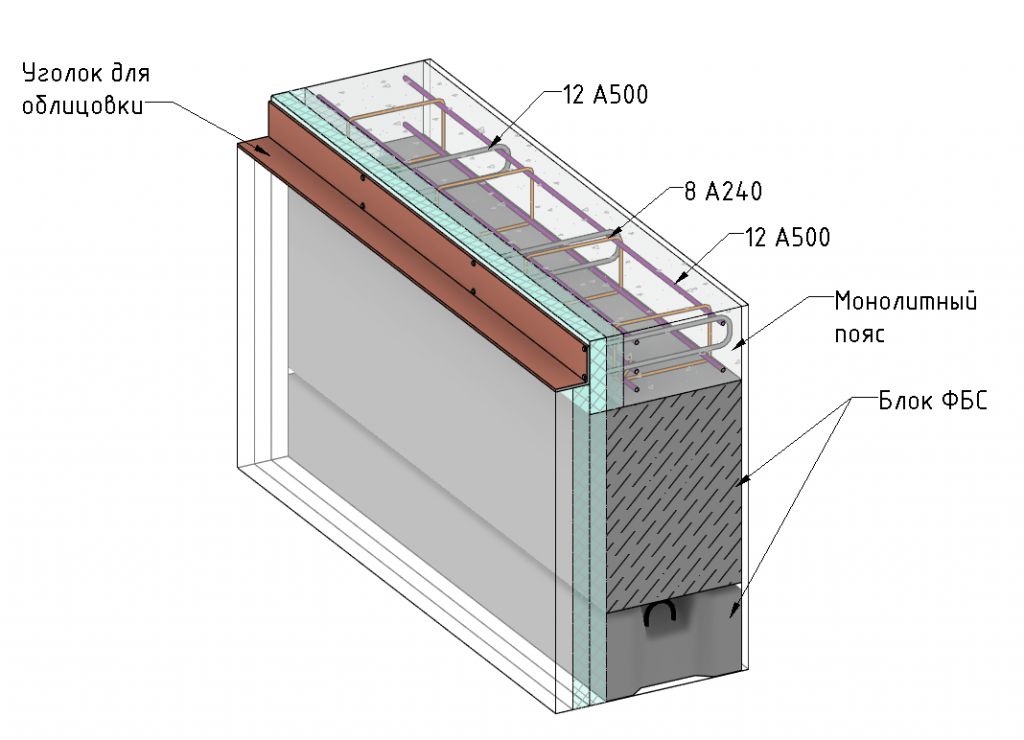

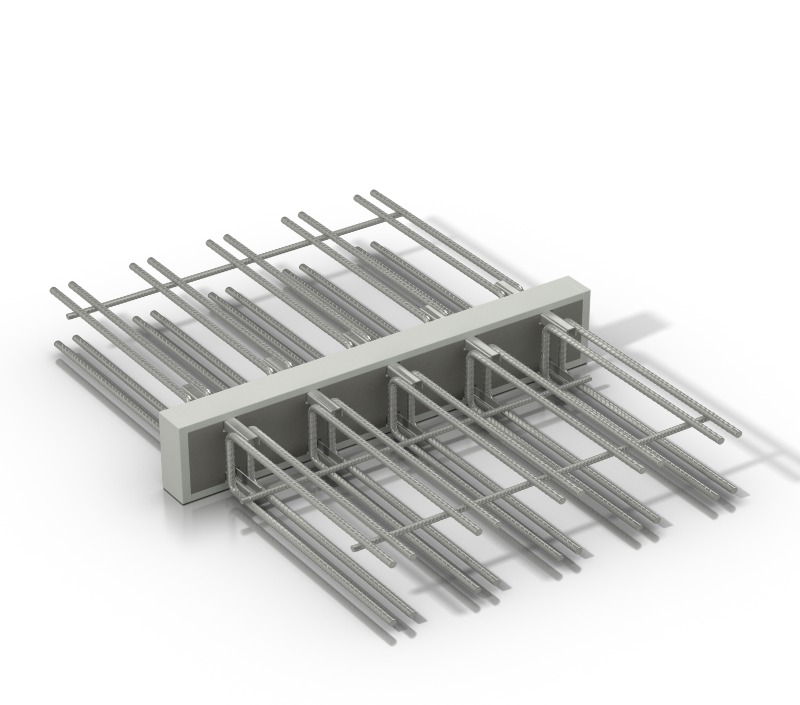

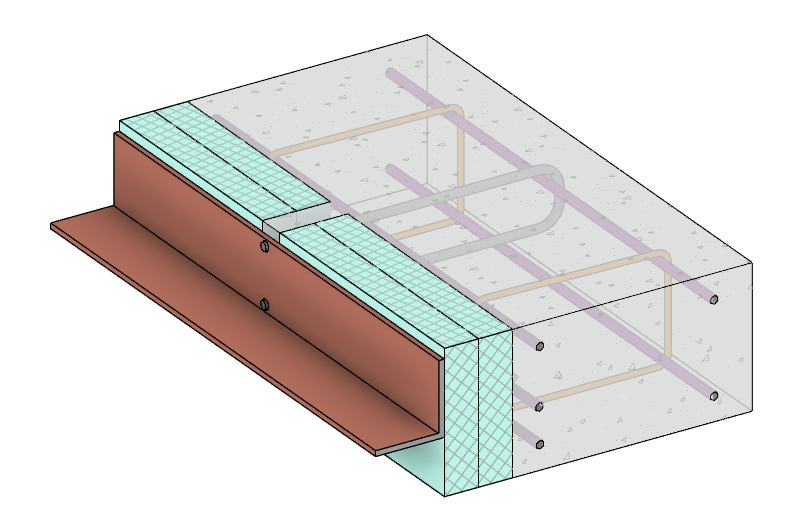

Вот как этот узел выглядит в 3д:

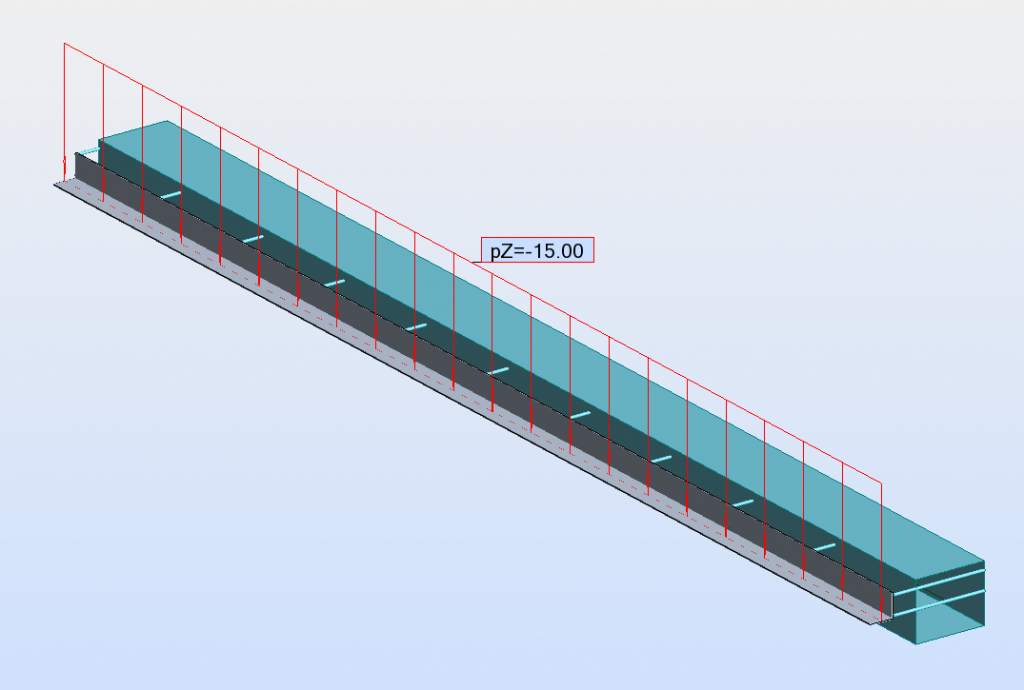

Такое решение может показаться ненадёжным, поэтому приведу результаты его расчёта:

Узел был смоделирован в Robot Structura Analysis 2014. Уголок был задан двумя пластинами из стали с жестким соединением в углу. Стержни смоделированы жёстко заделанными в балку монолитного пояса. Нагрузка на середину полки уголка задана как 15 кН/м, т.е. около 1,5 тн/м.

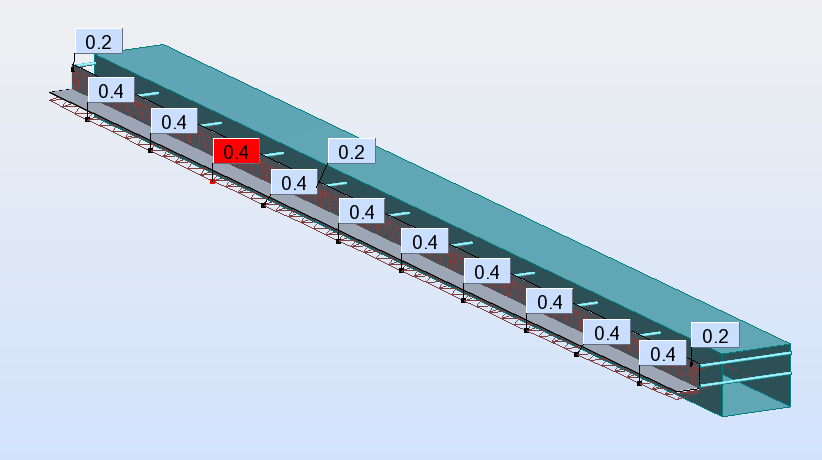

При такой нагрузке, эквивалентной 6,5 метрам облицовки из керамического кирпича, деформация края уголка составила всего 4 мм:

В рассчитанном узле скобы из 12А500С идут через каждые 500 мм.

Как дополнительный довод надёжности данного узла можно предложить аналогичное решение от фирмы Peikko:

Данная консоль служит для крепления балконов с достаточно приличным вылетом. Конструкция изделия очень похожа на то, что применено нами в узле 2.2:

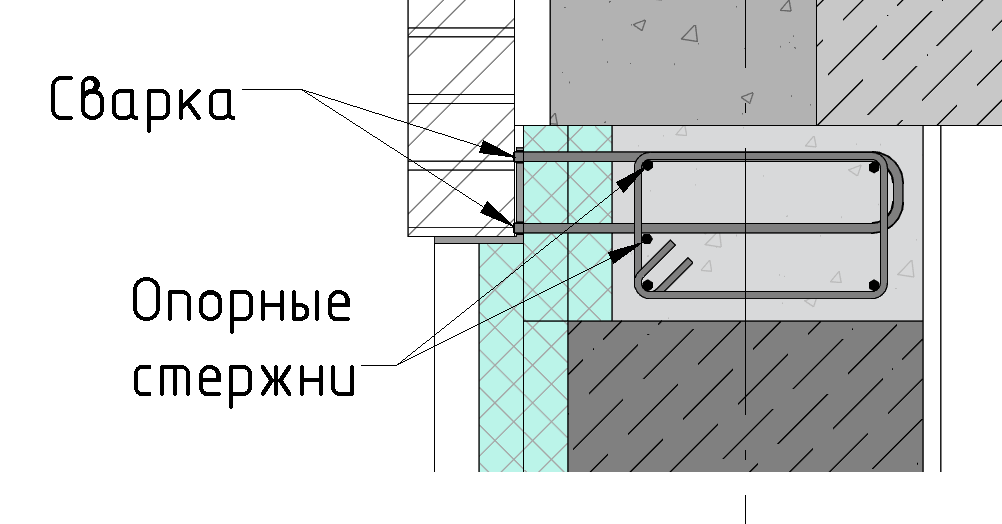

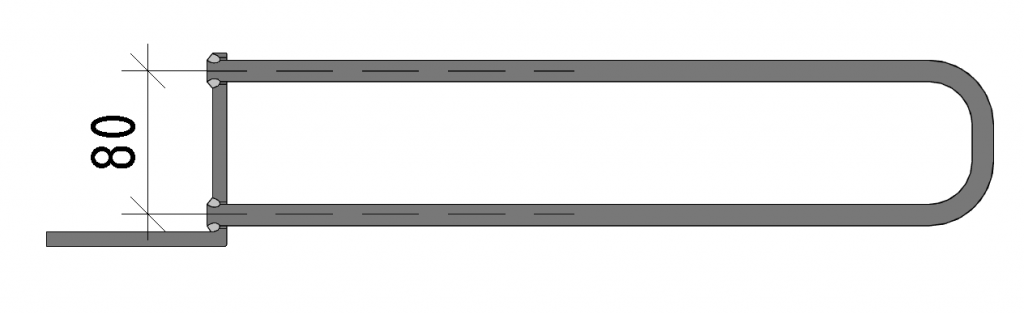

Располагать скобу внутри сечения монолитного пояса лучше всего вот так:

Видно, что арматура скобы опирается на продольные стержни монолитного пояса, это сделано для уменьшения вероятности скола бетона. Высота монолитного пояса для блоков ФБС может быть от 150 до 250 мм, скоба может заводиться и сразу в монолитный фундамент. Стержни арматурной скобы заводятся в специально просверленные отверстия в уголке диаметром 14-15 мм. Арматура должна выступать за полку уголка на 3-4 мм. Сварка производится в горизонтальном положении ручной дуговой сваркой электродами не менее 4 мм в зазоре отверстия и арматуры с образованием сварочной ванны глубиной почти на всю толщину полки уголка:

Уголок перед монтажом покрыть 2-мя слоями грунтовки ГФ-021. Уголок рекомендуется делать секциями длиной не более 2.5-3 м из-за возможной деформации при сварке.

У нас есть решение заводской готовности для данного вида узла.

Обращаю внимание, что скобы для уголка лучше всего делать из арматуры А500С, причина в её лучших характеристиках по сравнению с другими видами:

Рис. 1. Узел с опиранием облицовки на уголок.

Такое решение свободно от многих недостатков узла 2.1:

- Под облицовкой нет никакого выступающего карниза, который необходимо штукатурить, защищать отливом.

- Можно без проблем довести облицовку цоколя до кирпичной облицовке.

- Кирпичная облицовка выступает над цокольной, это хорошее решение для стекания дождевой влаги со стены, без замачивания цоколя (в узле 2.1 для этого служит отлив).

- Значительно лучше теплоизоляция узла, что важно при проектировании энергоэффективных решений.

Вот как этот узел выглядит в 3д:

Рис. 2. Зд-вид узла 2.2.

Такое решение может показаться ненадёжным, поэтому приведу результаты его расчёта:

Рис. 3. Модель узла в Robot Structural.

Узел был смоделирован в Robot Structura Analysis 2014. Уголок был задан двумя пластинами из стали с жестким соединением в углу. Стержни смоделированы жёстко заделанными в балку монолитного пояса. Нагрузка на середину полки уголка задана как 15 кН/м, т.е. около 1,5 тн/м.

При такой нагрузке, эквивалентной 6,5 метрам облицовки из керамического кирпича, деформация края уголка составила всего 4 мм:

Рис. 4. Деформации в узле под нагрузкой.

В рассчитанном узле скобы из 12А500С идут через каждые 500 мм.

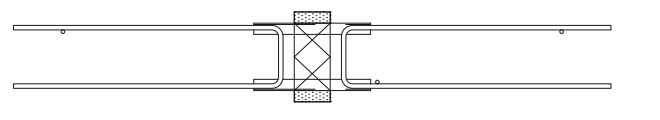

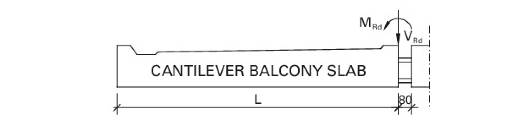

Как дополнительный довод надёжности данного узла можно предложить аналогичное решение от фирмы Peikko:

Рис. 5. Балконная консоль фирмы Peikko.

Данная консоль служит для крепления балконов с достаточно приличным вылетом. Конструкция изделия очень похожа на то, что применено нами в узле 2.2:

Рис. 6. Конструкция изделий Peikko.

Располагать скобу внутри сечения монолитного пояса лучше всего вот так:

Рис. 7. Узел 2.2 детально.

Видно, что арматура скобы опирается на продольные стержни монолитного пояса, это сделано для уменьшения вероятности скола бетона. Высота монолитного пояса для блоков ФБС может быть от 150 до 250 мм, скоба может заводиться и сразу в монолитный фундамент. Стержни арматурной скобы заводятся в специально просверленные отверстия в уголке диаметром 14-15 мм. Арматура должна выступать за полку уголка на 3-4 мм. Сварка производится в горизонтальном положении ручной дуговой сваркой электродами не менее 4 мм в зазоре отверстия и арматуры с образованием сварочной ванны глубиной почти на всю толщину полки уголка:

Рис. 8. Сечение уголка.

Рис. 9. Зд-вид уголка.

Рис. 10. Прорези с бетоном.

Уголок перед монтажом покрыть 2-мя слоями грунтовки ГФ-021. Уголок рекомендуется делать секциями длиной не более 2.5-3 м из-за возможной деформации при сварке.

У нас есть решение заводской готовности для данного вида узла.

Обращаю внимание, что скобы для уголка лучше всего делать из арматуры А500С, причина в её лучших характеристиках по сравнению с другими видами:

| Нормативные документы, механические свойства, области применения, эффективность | Класс арматуры | ||

| А400 (А-III) | А500С | ||

| Марка стали | |||

| 35ГС | 25Г2С | --- | |

| Нормативные документы для поставки | ГОСТ 5781-82 | СТО АСЧМ 7-93 | |

| Нормативные документы для расчета и проектирования ж/б конструкций | СНиП 2.03.01-84 | «Рекомендации» НИИЖБ ТСН 102-00 | |

| Временное сопротивление разрыву σВ, Н/мм² | 590 | 590 | 600 |

| Предел текучести σТ(σ0.2), Н/мм² | 390 | 390 | 500 |

| Относительное удлинение δ5, % | 14 | 14 | 14 |

| Угол изгиба при диаметре оправки C=3d | 90° | 90° | 180° |

| Расчетное сопротивление растяжению при Ø6,8 мм RS, Н/мм² | 355 | 355 | 450 |

| Расчетное сопротивление растяжению при Ø10-40 мм RS, Н/мм² | 365 | 365 | 450 |

| Расчетное сопротивление сжатию RSC, Н/мм | --- | --- | 450 |

| Расчетное сопротивление RSC, Н/мм | 390 | 390 | 500 |

| Применение при отрицательных температурах | до -40°C | до -55°C | до -55°C |

| Применение дуговой сварки прихватками крестообразных соединений | Запрещено | Не рекомендуется | Допускается |

| Применение в качестве анкеров закладных деталей | Допускается | Рекомендуется для повышенной надежности | |

| Применение в качестве монтажных петель | Запрещено | Возможно | |

| Возможный экономический эффект относительно арматуры класса А400 (А-III) | --- | --- |

10-25% |

m_project33

m_project33